- Norwegisches Unternehmen Disruptive Technologies hat einen Sensor entwickelt, der sich fast überall einfach aufkleben lässt und verschlüsselte Messdaten sendet

- Vielseitige Einsatzmöglichkeiten für sichere, kostenoptimierte und nachhaltige Betriebsabläufe

- Zollner Elektronik AG entwirft eigens eine neuartige Produktionslinie für den Sensor, denn der Bauraum ist extrem komprimiert und das Sensorgehäuse muss absolut robust sein

Die Zollner Elektronik AG stellt für Disruptive Technologies einen Sensor her, mit dem das norwegische Startup zu einer stärkeren Vernetzung im Internet der Dinge (IoT) beitragen möchte. Dazu musste das EMS-Unternehmen aus Zandt zunächst den Prototyp reproduzierbar machen. Disruptive Technologies hat einen winzigen Sensor entwickelt, der sich fast überall aufkleben lässt und das Herzstück einer Lösung ist, die das Sammeln und Auswerten von Daten erleichtert. Die Innovation kam 2019 auf den Markt.

Für die Übersetzung des Prototyps in ein marktreifes Produkt, das serienmäßig in großen Stückzahlen produziert werden kann, hat die Zollner Elektronik AG über zwei Jahre hinweg eine komplette maßgeschneiderte Produktionslinie eingestellt und immer wieder verbessert. Dazu hat sie bereits vorhandene und bekannte Technologien an die neuen Anforderungen angepasst sowie neuartige Technologien zum Einsatz gebracht. Die Linie ist in der Lage, elf Millionen Sensoren pro Jahr herzustellen und kann auf die angestrebte Produktion von 35 Millionen Stück ausgebaut werden.

Pippa Boothman, Vice President Marketing & Communications bei Disruptive Technologies, lobt: „Die Zollner Elektronik AG ist ein großartiger Partner für Disruptive Technologies. Mit ihrem kompromisslosen Augenmerk auf Herstellbarkeit, Reproduzierbarkeit und Qualität hat sie unsere Konzepte in eine stabile Großserienfertigung umgesetzt. Ihr Netzwerk und ihr Wissen über zuverlässige Lieferanten und Subunternehmen haben es ermöglicht, automatisierte Prozesse für die Montage und effiziente Handhabung unserer Miniaturgeräte aufzubauen.“

Sensorlösung mit Potenzial, das ganze Lebensumfeld zu transformieren

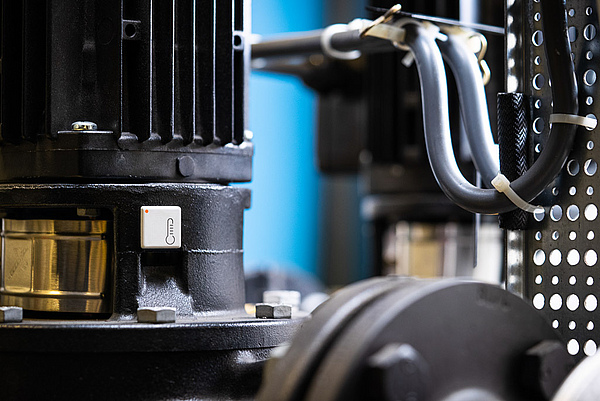

IoT-fähige Geräte fand der Unternehmensgründer von Disruptive Technologies für eine flächendeckende Verbreitung zu teuer und zu unhandlich. Er trat 2013 an, das zu ändern: indem er einen Sensor entwickelte, der mit Maßen von 19 x 19 x 2,5 mm gerade einmal so groß wie eine Computertaste und so dick wie eine Münze ist. Der Sensor lässt sich auch an schwer zugänglichen Stellen anbringen und misst dort beispielsweise Temperatur oder Luftfeuchtigkeit. Seine Daten übermittelt er an den Cloud Connector, den ebenfalls Zollner herstellt. Dabei handelt es sich um eine Verbindungsstation, die die Daten sicher verschlüsselt in die Cloud weiterleitet. Dort stehen sie permanent in Echtzeit zur Verfügung und dienen als Grundlage für optimales Ressourcenmanagement.

Zu den vielfältigen Anwendungsmöglichkeiten der Sensorlösung zählen unter anderem die Überwachung von Kühlketten, die Lebensmittelverschwendung vermeidet, die Beobachtung von Umspannwerken, die die Versorgungssicherheit erhöht, oder die Kontrolle der Temperatur in Wasserleitungen, die der Entwicklung gesundheitsgefährlicher Legionellen vorbeugt. Zudem erlaubt es diese Lösung, Gebäude aus der Ferne zu überwachen, und ermöglicht so die intelligente Belegung von Schreibtischen, die gezielte Reinigung sowie Energieeffizienz und einen nachhaltigen Betrieb. In Fabriken und Lagersystemen kann die Sensorlösung von Disruptive Technologies die Produktivität steigern, Ausfallzeiten verhindern und Wartungskosten senken.

Teilautomatisierte Produktionslinie für die Großserienfertigung

Bei der Produktion des Mini-Sensors musste die Zollner Elektronik AG mehrere Herausforderungen bewältigen. So ist der fest vorgegebene Bauraum für den Mini-Sensor extrem komprimiert. Auf eine sehr dünne Leiterkarte wird eine winzige Batterie aufgebracht. Die Baugruppe muss darüber hinaus vollständig gekapselt werden, um unter anderem die Norm IP68 zu erfüllen. Ziel war es, das Produkt absolut wasserfest und staubdicht zu machen sowie den industriellen Temperaturbereich von –40 bis +85 Grad Celsius abzudecken.

Die daraus resultierende Fertigungslinie verwendet Techniken wie Drahtbonden, Laserschneiden, Vakuumformen, Harzgießen und massive Robotisierung. Die Kombination dieser Techniken auf innovative Weise hat zu einem sehr kosteneffizienten und qualitativ hochwertigen Herstellungsprozess geführt.

Bernhard Kiefl, Leiter des zuständigen Geschäftsbereichs bei der Zollner Elektronik AG, sagt: „Es war eine gewaltige Aufgabe, die Anforderungen des Kunden in eine Produktionsanlage für die High-Volume-Fertigung zu übersetzen. Wir haben zahlreiche neue Technologien in die Produktlinie integriert, damit wir das gewünschte Ergebnis erzielen konnten. Viel vorhandenes Know-how ist in die Anlage geflossen, während wir gleichzeitig neues aufgebaut haben.“